引言

随着电子器件向高功率、高密度、高频化方向发展,传统封装材料已难以满足散热、绝缘及可靠性需求。氮化铝(AlN)陶瓷覆铜板作为一种新兴的高性能复合材料,凭借其优异的热导率、良好的绝缘性能和机械稳定性,逐渐成为功率电子、射频通信及光电领域的关键材料。本文将从材料特性、制备工艺、应用领域及未来趋势等方面,全面解析氮化铝陶瓷覆铜板的技术价值与市场潜力。

其介电常数低(~9)、介质损耗小(10⁻⁴量级),且电阻率高达10¹⁴ Ω·cm,兼具高效绝缘与信号传输能力,适用于高频电路。

机械与化学稳定性

高强度、抗弯折、耐腐蚀,适应复杂工况环境。

氮化铝陶瓷覆铜板的制造需结合陶瓷成型与金属复合技术,主要工艺包括:

流延成型:将氮化铝粉体分散于有机溶剂中,通过刮刀涂覆形成均匀生胚。

热压烧结:在氮气氛围下高温烧结(1800-1900°C),使粉末致密化并结晶。

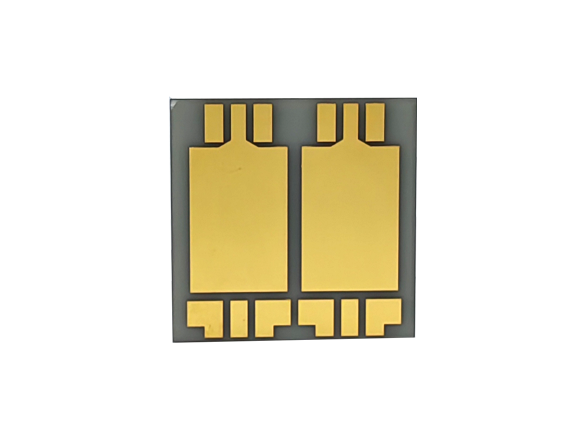

直接覆铜(DBC)技术:通过活性金属钎焊或薄膜溅射,将铜箔与陶瓷基板键合,实现强界面结合。

技术难点:

氮化铝粉体易水解,需严格控制成型环境湿度;

高温烧结易导致基板变形,需优化工艺参数;

铜箔与陶瓷的热膨胀差异可能引发界面残余应力。

IGBT模块:作为散热基板,解决高功率密度下的温升问题;

SiC/GaN器件:匹配第三代半导体的高温高频工作需求。

LED与激光器:提升散热效率,延长光源寿命;

射频功率放大器:降低信号损耗,支持5G/6G通信的高频传输。

车载雷达传感器:适应高温振动环境,保障信号可靠性;

电池热管理系统:作为导热界面材料(TIM)优化电池组温度分布。

替代传统氧化铝覆铜板,满足5G基站、电动汽车等场景的散热升级需求;相比金属基复合材料(如铝碳化硅),更易加工异形结构,成本可控。

原材料及工艺成本较高,需规模化生产降低成本;

国内产业链尚需突破高端粉体合成与烧结设备依赖进口的现状。

材料复合化:通过添加石墨烯、碳纤维等第二相材料,进一步提升热导率;

工艺绿色化:开发低温烧结技术,减少能耗与碳排放;

应用场景拓展:向量子计算、柔性电子等新兴领域延伸,例如作为超导量子比特的低温封装基板。